泰勒螺柱焊接

专业高端螺柱焊机生产制造商

在现代汽车制造中,螺柱焊机虽是一个微小环节,却关系到整车质量和生产效率。传统手工焊接已难以满足现代汽车制造对效率、精度和质量一致性的要求。

CNC螺柱焊接系统通过计算机控制,实现对螺柱焊接过程的全自动化管理,确保了焊接质量的一致性和生产效率的提升。

这不仅解决了汽车制造业面临的焊工短缺难题,更为智能工厂建设提供了关键技术支撑。本文将深入探讨CNC螺柱焊接系统为何能成为车厂螺柱焊接的主流选择。

01 系统构成与技术原理

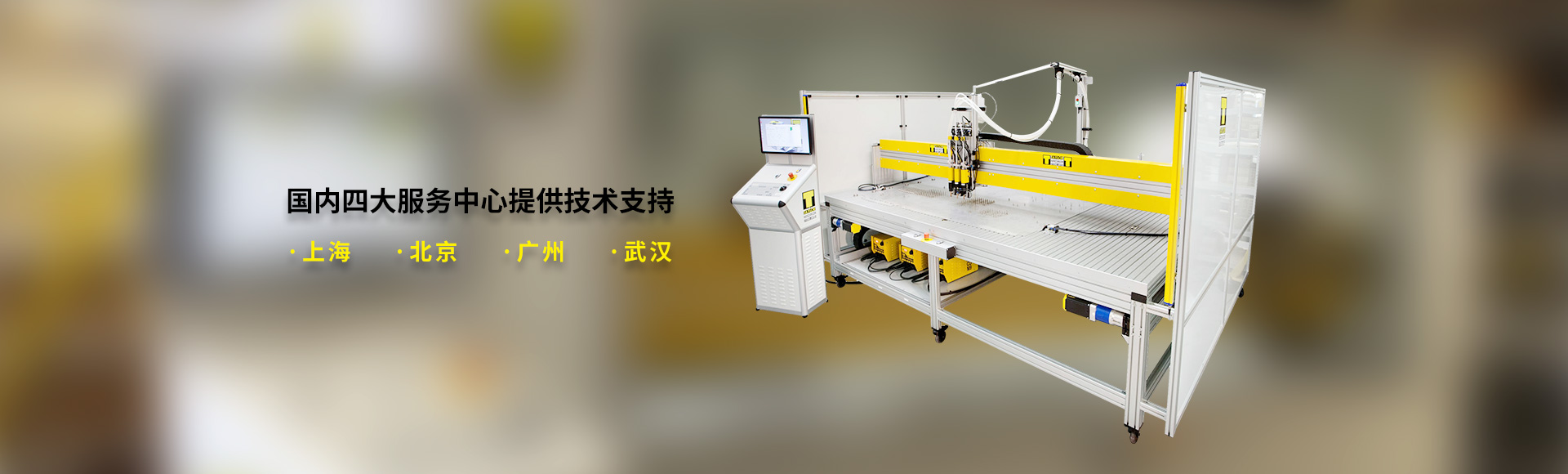

CNC螺柱焊接系统是一种高精度、高效率全自动螺柱焊机装置。系统由多个精密部件协同工作,实现了从送钉到焊接的全流程自动化。

系统核心包括基座、工作平台、X轴运动机构、Y轴运动机构、Z轴运动机构、送钉机构以及焊枪机构。工作平台设置于基座上,用于放置待焊接工件。

运动系统采用高负荷伺服电机驱动,通过精密变速箱保证焊接枪头平稳变速并快速准确移动到焊接位置。驱动速度可达300mm/s,甚至可调到500mm/s。

控制系统是CNC螺柱焊接系统的大脑。先进系统采用如Baldor Next Move E100动力控制系统,配备彩色显示器、计算机键盘、信号放大器和定位模块等组件。

这些系统能够无限制地根据生产需要编制、修改和储存生产程序,CAD图纸可自动转换成焊接程序,大大提高了编程效率。

02 焊接模式的选择

CNC螺柱焊接系统支持多种焊接模式,主要分为储能焊接和拉弧焊接两种。

储能式螺柱焊

储能式螺柱焊机采用大容量电容作为焊接能量的来源,通过可控硅精确控制放电时间,以瞬间低电压-强电流的方式将螺柱尖端迅速熔化。

整个过程持续约1-3ms,具有焊接时间短、热变形小的特点,特别适合薄板焊接。储能焊接在钣金工程、电子业开关柜、试验和医疗设备、食品工业、家电工业中较为常见。

拉弧式螺柱焊

短周期拉弧式螺柱焊与储能式不同,它没有向电容充电的过程,而是通过变压器/整流器降压后直接放电,其工作原理与电焊焊接类似。

焊接过程由短路、提升引弧、焊接、落钉和有电顶端锻等过程组成,焊接时间在5-100ms,焊接电流可达2000A,可焊螺柱直径范围为3-12mm。

拉弧式螺柱焊更多应用于汽车制造、船舶制造、机械制造、电厂和火力发电系统中。

03 技术优势与性能特点

CNC螺柱焊接系统相比传统焊接方式具有显著优势,这也是车厂广泛采用该系统的重要原因。

高精度与一致性

CNC系统提供了极高的焊接精度。例如泰勒CNC全自动螺柱焊接系统的焊接精度可达±0.20mm的间距定位精度和重复焊接精度。

这种精度保证了每个螺柱都能准确焊接到预定位置,满足了汽车制造对产品一致性的高要求,克服了手工焊接难以保证位置精度和垂直度的问题。

高效率与自动化

CNC螺柱焊接系统大幅提高了生产效率。系统可实现多焊头同时工作,特别适合同一工件上焊接多个不同规格螺柱的场合。

自动化系统焊接速度快,生产效率高,针对焊接螺钉数量大的工厂优势明显。全过程通过控制器自动控制,并可实现对每一个螺柱的焊接质量进行全面监控。

智能化功能

现代CNC螺柱焊接系统配备了多种智能功能。泰勒系统配有焊枪自动检测功能,能检测焊枪内有无螺柱,防止漏焊的发生。

先进系统采用微处理器控制焊接全过程,并实现智能化的参数调节,使焊接过程中飞溅极低。一些系统还可以直接加载CAD的DXF文件,简化了编程过程。

地址:上海市浦东新区曹路镇民夏路188号 电话:021-58993833;50313338;58990166 手机:13817306865

电话:

021-58993833;50313338;58990166

邮箱:

sales@taylor-studwelding.com.cn

地址:

上海浦东新区曹路镇民夏路188号