泰勒螺柱焊接

专业高端螺柱焊机生产制造商

随着海洋资源开发与水下工程建设的飞速发展,传统焊接技术已难以满足深海环境下的高精度、高强度连接需求。水下螺柱焊机作为一种专为水下环境设计的自动化焊接设备,通过将螺柱或其他紧固件高效焊接于水下结构表面,成为海洋平台建设、管道修复及国防工程中的核心工具。其研制与应用不仅代表了焊接技术的重大进步,更是人类向深海迈进的重要支撑。

一、研制背景与技术挑战

海洋战略需求驱动

全球海洋资源开发(如油气田、海上风电、海底电缆敷设)和军事设施建设需大量水下焊接作业。传统人工水下焊接效率低、质量不稳定,且深度受限,亟需自动化解决方案。技术难点突破

水下焊接面临诸多挑战:环境复杂性:高压、低温、水流干扰及可见度低影响焊接稳定性;

材料与电控难题:海水导电性导致电弧不稳定,金属易产生氢脆现象;

密封与耐腐蚀需求:设备需具备高等级防水抗压能力,以应对深海高压环境。

二、关键技术突破与创新

电弧控制技术

采用高频逆变电源与数字控制系统,通过动态调节电流波形,抵消水体对电弧的干扰,实现水下电弧的精准稳定燃烧。例如,脉冲电流技术可减少气泡生成,避免焊接区域污染。材料与工艺创新

防水设计:采用多层密封结构(如O型圈与压力补偿系统),确保设备在百米级水深正常运作;

抗腐蚀材料:关键部件使用钛合金、镍基涂层或陶瓷复合材料,延长设备寿命;

氢脆防控:通过药芯焊丝或特殊焊剂吸附氢元素,降低焊缝氢致裂纹风险。

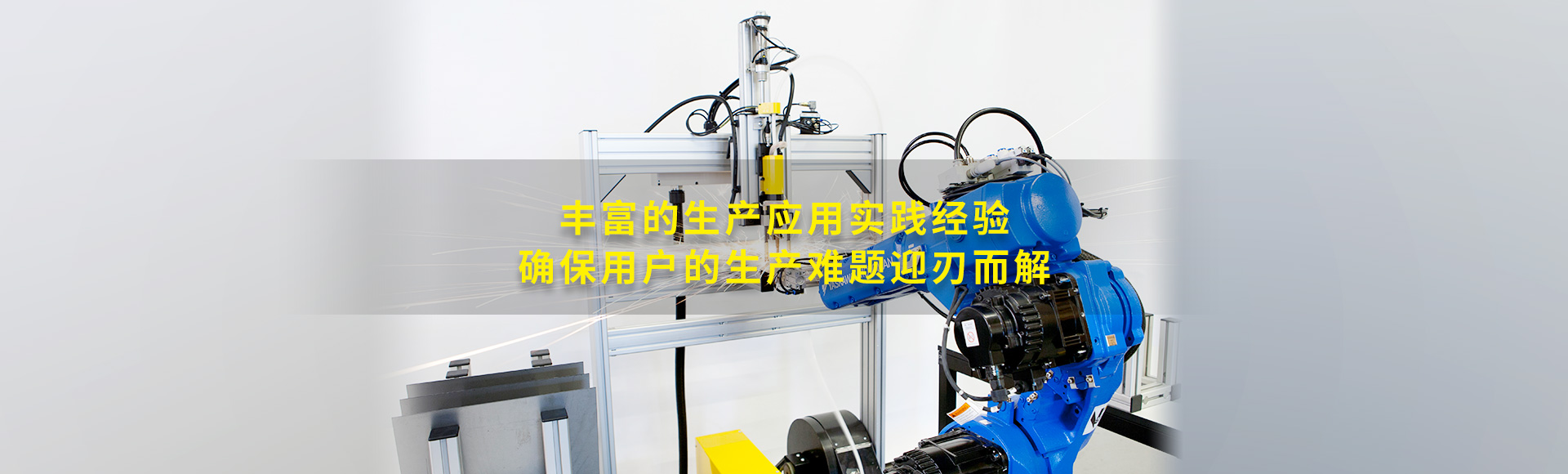

自动化与智能化

集成水下机器人(ROV)搭载系统,通过视觉传感与激光定位实时修正焊接路径。自适应算法可根据水流、温度等参数自动调整焊接参数,提升成功率。

三、应用场景与实效案例

海洋油气工程

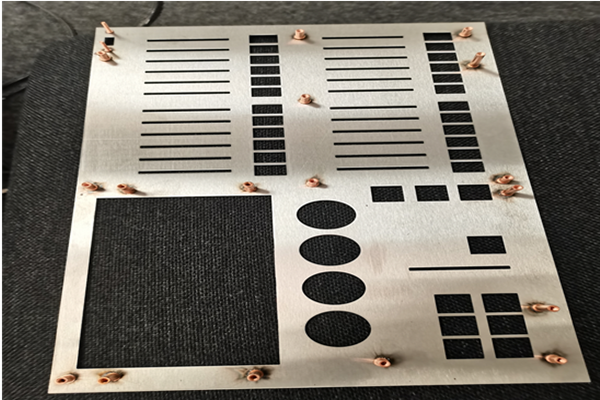

用于固定海底管道法兰、安装防腐阳极块等。例如,在南海某油气田项目中,水下螺柱焊机成功完成深度150米处的管道修复,效率较人工提升3倍以上。海上风电建设

风机基础结构与海底电缆支架的焊接需高精度作业。欧洲某风电场采用该类设备,实现了单日焊接200个螺柱的作业记录,且无损检测合格率达98%。军事与应急维修

军舰水下船体修复、潜艇设施加固等国防场景中,螺柱焊机可快速响应,避免干船坞维修的成本与时间消耗。此外,在沉船打捞中也可用于临时结构固定。科研与未来拓展

伴随深潜技术发展,万米级深渊科考站的建设需依赖超高压焊接技术。目前我国研制的全海深螺柱焊机已通过实验室模拟万米压力测试,为未来深海驻留提供技术储备。

地址:上海市浦东新区曹路镇民夏路188号 电话:021-58993833;50313338;58990166 手机:13817306865

电话:

021-58993833;50313338;58990166

邮箱:

sales@taylor-studwelding.com.cn

地址:

上海浦东新区曹路镇民夏路188号